定义

熔融石英是非晶态二氧化硅。 例如,可以通过熔化二氧化硅粉末使晶粒融合在一起,并足够快地冷却以避免结晶来获得。 或多或少纯化的熔融石英属于最重要的光学玻璃,或者更一般的光学材料,既适用于各种块状光学元件,也适用于光纤。

还有各种硅酸盐玻璃,它们以熔融石英为主要成分,但含有其他物质,如苏打、氧化铝、锗或石灰。 它们通常具有低得多的玻璃化转变温度,并且在许多其他方面也与纯二氧化硅不同,例如在透明度范围和热膨胀系数方面。

熔融石英有时被称为熔融石英或石英玻璃。 但是,应该记住,它是一种无定形材料,而石英是结晶的。 (当说灯有石英外壳时,它总是熔融石英;大多数“石英管”也是如此。 其他常见名称是石英玻璃和玻璃石英。

虽然二氧化硅具有非常广泛的工业和其他应用,但本文重点介绍光学特性和光学应用。

熔融石英的主要特性

熔融石英在机械、热、化学和光学性能方面具有几个显着特征:

- 它坚硬而坚固,加工和抛光不太困难。 (也可以应用激光微加工。

- 高玻璃化转变温度使其比其他光学玻璃更难熔化,但这也意味着相对较高的工作温度是可能的。 然而,熔融石英可能在1100°C以上表现出失硝(方石英形式的局部结晶),特别是在某些痕量杂质的影响下,这会破坏光学性能。

- 热膨胀系数非常低 – 约 0.5 ·10−6 K−1. 这比典型的眼镜低几倍。 甚至比10左右的热膨胀要弱得多−8 K−1可以使用改性形式的熔融石英和一些二氧化钛,由康宁[4]引入,称为超低膨胀玻璃。

- 高抗热震性是弱热膨胀的结果;即使由于快速冷却而出现高温梯度,也只有中等机械应力。

- 二氧化硅在化学上可以非常纯净,具体取决于制造方法(见下文)。

- 二氧化硅在化学上非常惰性,氢氟酸和强碱性溶液除外。 在高温下,它也在某种程度上溶于水(大大超过结晶石英)。

- 透明区域相当宽(约0.18μm至3μm),允许熔融石英不仅在整个可见光谱区域使用,而且在紫外线和红外线中使用。 然而,限制在很大程度上取决于材料质量。 例如,强烈的红外吸收带可能是由OH含量和金属杂质的紫外线吸收引起的(见下文)。

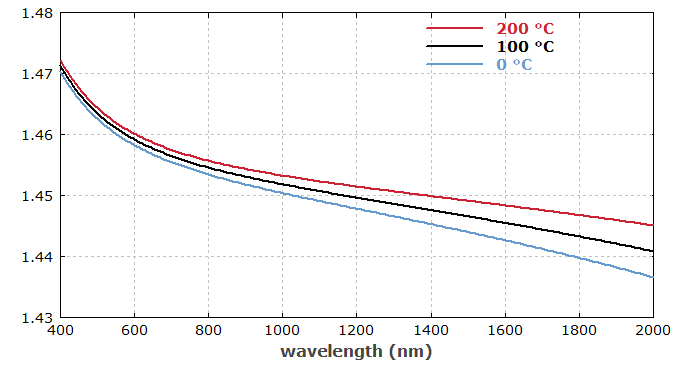

- 作为一种无定形材料,熔融石英在光学上是各向同性的——与结晶石英相反。 这意味着它没有双折射,其折射率(见图1)可以用单个塞尔迈尔公式来表征。

图1:熔融石英在三种不同温度下的折射率与波长的关系。

- 熔融石英的非线性指数是所有光学材料中最低的之一。

- 它还表现出相对较低的色散,因此属于皇冠玻璃。

- 对于某些应用,纯熔融石英的高耐辐射性是相关的。

- 高声子能量(由轻元素Si和O产生)导致集成稀土离子的强非辐射跃迁,这在某些情况下是有益的,但在其他情况下排除了熔融石英的使用。

熔融石英的制造

熔融石英可以通过熔化某种固体形式的二氧化硅并足够快地冷却熔体以避免结晶来制成。 需要大约1650至1700°C的相当高的温度 - 远远高于许多普通光学玻璃的玻璃化转变温度。 所需的热量可以通过电加热炉或火焰(Verneuille工艺)提供,该火焰与一些燃烧气体与纯氧混合。 为了获得光学器件所需的高质量材料,应通过选择合适的材料(例如坩埚)来最大程度地减少不需要的杂质污染,这尤其可能是由于高温造成的。

可以使用天然石英晶体作为原材料,但这通常会导致材料质量相对较低,因为石英可能含有一系列杂质(例如铝和钠),这会影响光学特性,特别是某些光谱区域的透射率。 因此,人们通常使用一些化学精制的二氧化硅,它可以表现出非常低的杂质浓度。

高度纯化的二氧化硅,例如用于纤维制造(更准确地说,纤维预制棒的制造),可以通过化学反应获得。 例如,可以燃烧四氯化二氧化硅(SiCl4)在氢氧火焰中,氧气与硅结合,氯以HCl的形式逸出。 所得的合成二氧化硅以非常细的粉末(灰尘)的形式沉积,然后可以融合以获得固体材料。 它可能表现出大量的OH含量,但金属杂质含量非常低。 为了最大限度地减少所得二氧化硅的OH含量以应用于红外光学,需要使用无蒸汽等离子体火焰来避免氢气。

熔融石英等级

不仅仅是质量较高或较低的熔融石英;这取决于预期的应用(见下文)质量的哪个方面是相关的:

- 当然,对于任何光学应用,都需要避免滞留的气泡和其他夹杂物,除非想要制造光学扩散器。 通常还需要高光学均匀性。

不同等级的熔融石英可能差异很大,例如在红外和紫外线透射方面!

- 对于红外光学中的应用,必须具有低含量的羟基(OH) - 通常有点不恰当地称为水含量,因为假设材料将含有H是错误的2O分子。 红外级熔融石英通常需要低于 10 ppm 的 OH 含量。 与羟基含量相关的大量吸收带约为2.2μm和2.7μm波长,但也存在泛音带,例如在1.4μm区域,这与1.5μm电信波段相关。

- 对于紫外光谱区域的应用,其他特性是相关的。 紫外线透射率可能受到各种金属杂质的限制,因此对于紫外线级熔融石英,需要小心地将其最小化(尽管它们对于红外应用没有太大影响)。 此外,重要的是材料不会因紫外线照射而显着降解;一个需要良好的抗日晒性,这意味着通过色心的辐射诱导吸收低。 另一个可能重要的特征是具有低紫外线诱导的荧光和磷光。

必须相应地选择制造方法(见上文)。 例如,对于紫外线应用,普通的火焰处理通常会导致羟基含量过高。

各种商品名称与类型和应用领域有关。 例如,Herasil,Homosil,Optosil和Vitreosil是用火焰熔融制造的,具有高OH含量(约150至400 ppm),因此适用于可见光和紫外线应用,但通常不适用于红外线。 Suprasil和Spectrosil是SiCl火焰水解的变体4,具有低得多的金属杂质含量,但也具有高OH含量。 对于Infrasil,Suprasil W和Spectrosil WF等材料,用无水蒸气等离子火焰制成,OH含量非常低(可能远低于1 ppm)。 通常,此类商品名称带有针对特定应用优化的不同变体的附加编号。

当然,表面处理是质量的另一个方面,就像光学器件一样。 可以关联各种规格,例如表面平整度和划痕-挖掘规格。

熔融石英的应用

熔融石英用于各种光学元件,如透镜、棱镜、光学平面、镜面基板和衍射光栅。 主要优点是宽光谱透射范围、硬度和低热膨胀 - 例如,对于大型望远镜反射镜,制造大型工件的可能性也至关重要。 熔融石英也用于光学窗口,当两侧之间的高压差和/或有限的窗口厚度导致需要高机械强度时。 对于光掩模,高抗紫外线性可能很重要。

熔融石英也广泛用于各种灯的外壳,如果这些灯暴露在高温或高温梯度下。 例如,卤素灯和各种气体放电灯(特别是高强度放电灯)需要在非常热的外壳下操作,以避免沉积会减少光输出。 在某些情况下,需要熔融石英的高紫外线透射率;准分子灯尤其如此。 对于卤素灯,高紫外线透射率实际上通常是不需要的,因此有必要使用额外的滤光玻璃。

声光调制器通常基于一块熔融石英,特别适用于高功率激光应用。

在介电涂层中,熔融石英通常用作低折射率材料。 例如,它可以沉积在具有电子束蒸发或离子束溅射的真空室中。

熔融石英是大多数光纤的基础材料。

另一个重要的应用领域是光纤。 大多数光纤,包括几乎所有的电信光纤,都是二氧化硅光纤。 在这里,通常不使用纯二氧化硅,因为光纤通常包含波导结构。 一种常见的选择是使用纯熔融石英作为纤维包层,同时使用某种硅酸盐玻璃(例如锗酸盐硅酸盐)作为纤维芯。 特别是对于大芯多模光纤,可以选择纯二氧化硅芯(表现出特别低的传播损耗)和“凹陷包层”,通常掺杂氟以获得降低的折射率。 大多数光子晶体光纤由纯二氧化硅制成。

由于光纤中的传输距离通常很长(例如数十公里),因此通常需要足够低的传播损耗,这需要高度纯化的二氧化硅形式。 事实上,开发适用于光纤通信等的低损耗光纤首先需要识别相关杂质并仔细优化制造工艺。 有关更多详细信息,请参阅有关二氧化硅纤维的文章。

人们可以在二氧化硅表面(或略低于二氧化硅表面)制造各种其他类型的波导。 这在光子集成电路的背景下很重要。

参考文献

[1] I. H. Malitson, “Interspecimen comparison of the refractive index of fused silica”, J. Opt. Soc. Am. 55 (10), 1205 (1965), doi:10.1364/JOSA.55.001205

[2] R. Brückner, “Properties of structure of vitreous silica. I”, J. Non-Crystalline Solids 5, 123 (1970), doi:10.1016/0022-3093(70)90190-0

[3] R. Brückner, “Properties of structure of vitreous silica. II”, J. Non-Crystalline Solids 5, 123 (1970), doi:10.1016/0022-3093(71)90032-9

[4] C. L. Rathmann, G. H. Mann and M. E. Nordberg, “A new ultralow-expansion, modified fused-silica glass”, Appl. Opt. 7 (5), 819 (1968), doi:10.1364/AO.7.000819

[5] T. Olivier et al., “Nanosecond Z-scan measurements of the nonlinear refractive index of fused silica”, Opt. Express 12 (7), 1377 (2004), doi:10.1364/OPEX.12.001377

[6] Q. Feng et al., “Strong UV laser absorption source near 355 nm in fused silica and its origination”, Opt. Express 29 (20), 31849 (2021), doi:10.1364/OE.438128